Force Monitoring System 구축사례

다양한 업종에서 3View가 선도해 온,

최첨단 Smart factory 구축 사례를 소개합니다.

Force Monitoring System

구축사례

다양한 업종에서 3View가 선도해 온, 최첨단 Smart factory 구축 사례를 소개합니다.

품질과 생산성,

두마리 토끼를 잡을 수 있을까?

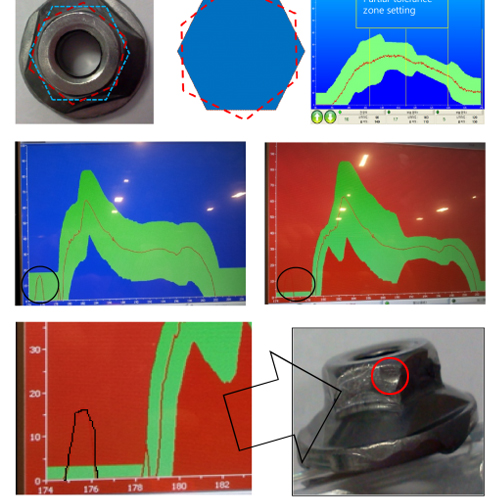

C사 1차 벤더인 미국 E사는 너트의 머리 부분이 짧아 Blank 이송이 원활하지 못해 공정 누락이 발생하거나, 너트의 방향이 틀어진 채로 금형에 투입되어 찍힘 불량이 발생하는 경우가 잦았다.

불량 검출 정밀도를 높이면 설비를 자주 정지시켜 생산성이 낮아지고, 정밀도를 낮추면 품질 수준이 떨어지게 되므로, 생산성을 유지하면서 품질을 높일 수 있는 해결책을 요구하였다.

쓰리뷰 MachineView™의 구간별 허용오차 기능을 도입하자 제품의 특성을 학습하여 불량품을 판정할 수 있게 되었고, 생산성을 유지하면서도 품질을 향상시킬 수 있었다.

금형 수명의 획기적 연장!

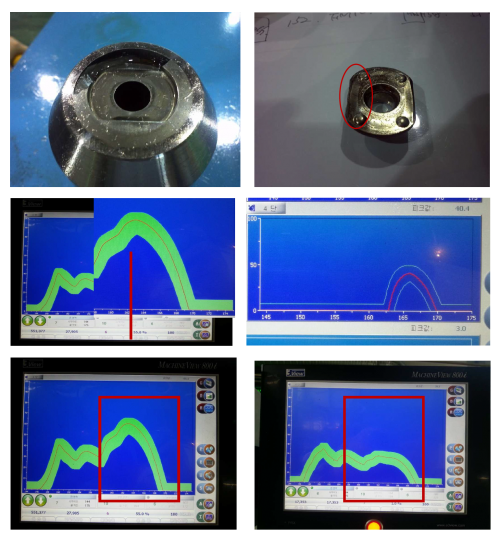

국내의 D사는 프랜지 제품을 생산할때, 신호가 허용오차 범위에 있음에도 불구하고

불량품이 발생하는 현상이 관찰되었다. 진단결과 셋팅실수로 인해 펀치와 다이스가

충돌하였고, 이로인해 불량이 발생시 변별이 어려운 문제가 발생하였다.

또한 금형간의 충돌로인해 피로파괴가 촉진되어 금형 수명의 산포가 매우 크게 발생하였다.

작업시 금형간 충돌현상을 모니터링을 통해 미리 파악하여, 정밀한 불량감지를 할 수 있었고,

펀치와 다이스의 충돌을 미리 예방하는 공정 개선을 통해 금형 수명이 80,000~150,000/pcs 에서 700,000/pcs 이상으로 연장되었다.

일본업체 F사 MachineView™ + 금형수명관리(2017~)

구축배경

- 금형 수명을 전산으로 관리하여, 계측의 정확도를 높이고

비효율적인 실적 집계를 개선할 필요성 - 생산성의 절대변수이자 제조원가에 매우 큰 비중을 차지하는

금형관리를 통한 생산관리 혁신 필요성 - 제품품질을 결정하는 금형의 금형파손을 예방하고 통계 시스템에

기반한 금형교체 시기 관리 필요

구축결과

- 생산성 향상 – MachineView™에서 개별 금형의 사용수명을

실시간 자동으로 집계하여, 잔여수명 파악, 교체대상 금형의 사전준비,

파손이나 불량발생 이전에 선조치로 생산 비가동 최소화 - 생산관리의 효율화 – 수치화된 통계에 의한 금형의 관리,

금형의 현재고 파악과 소요량 산출에 의한 생산계획가능, 작업자 편의성 향상 - 원가절감 – 금형 수명 향상